Perfil del Cliente

Ubicación de la Instalación

Sidney, OH, United States

Sitio Web

https://www.proplasticsohio.com/Industria

Consumo

Máquinas

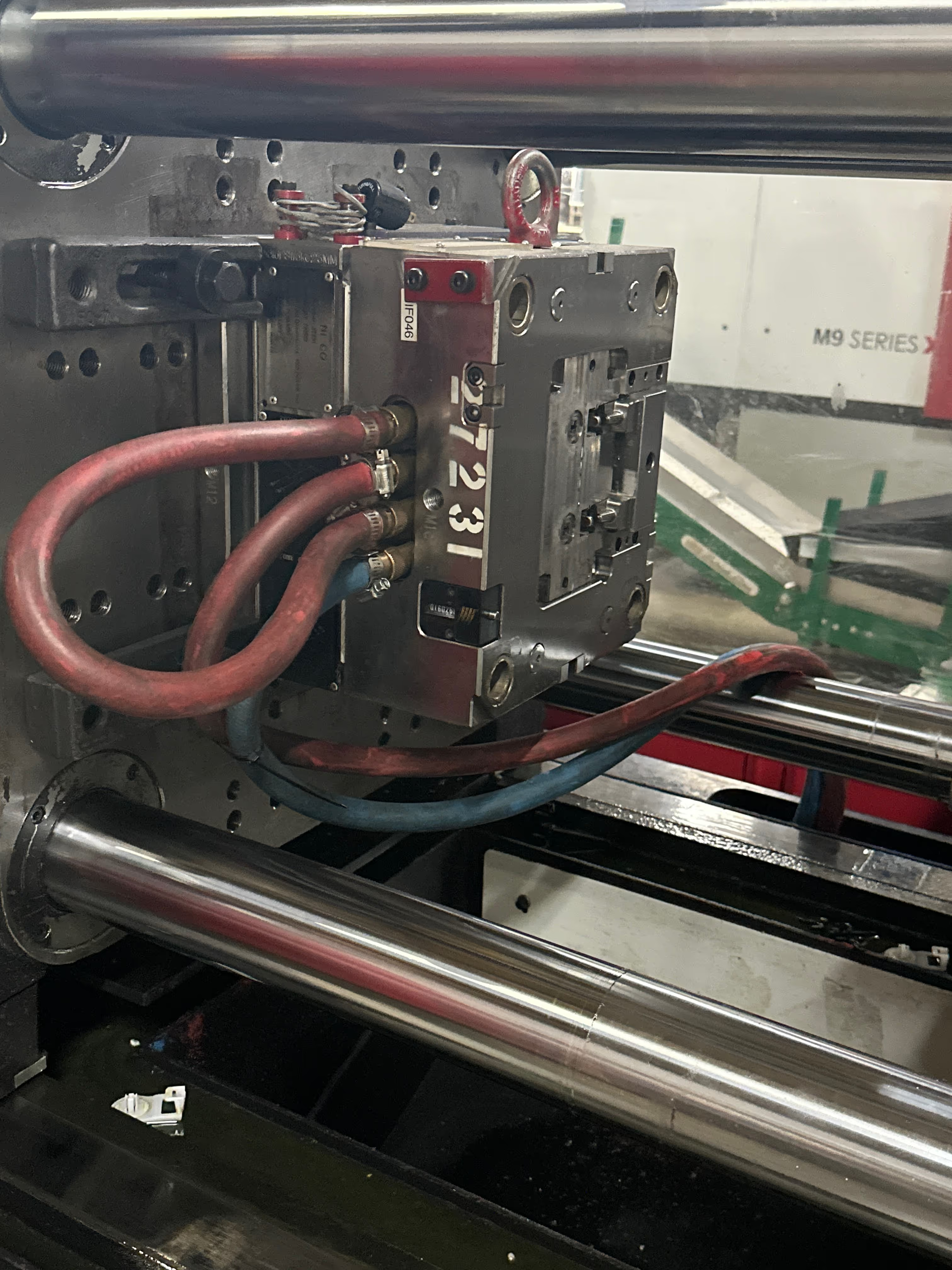

Moldeo por Inyección de Plástico

Desafíos

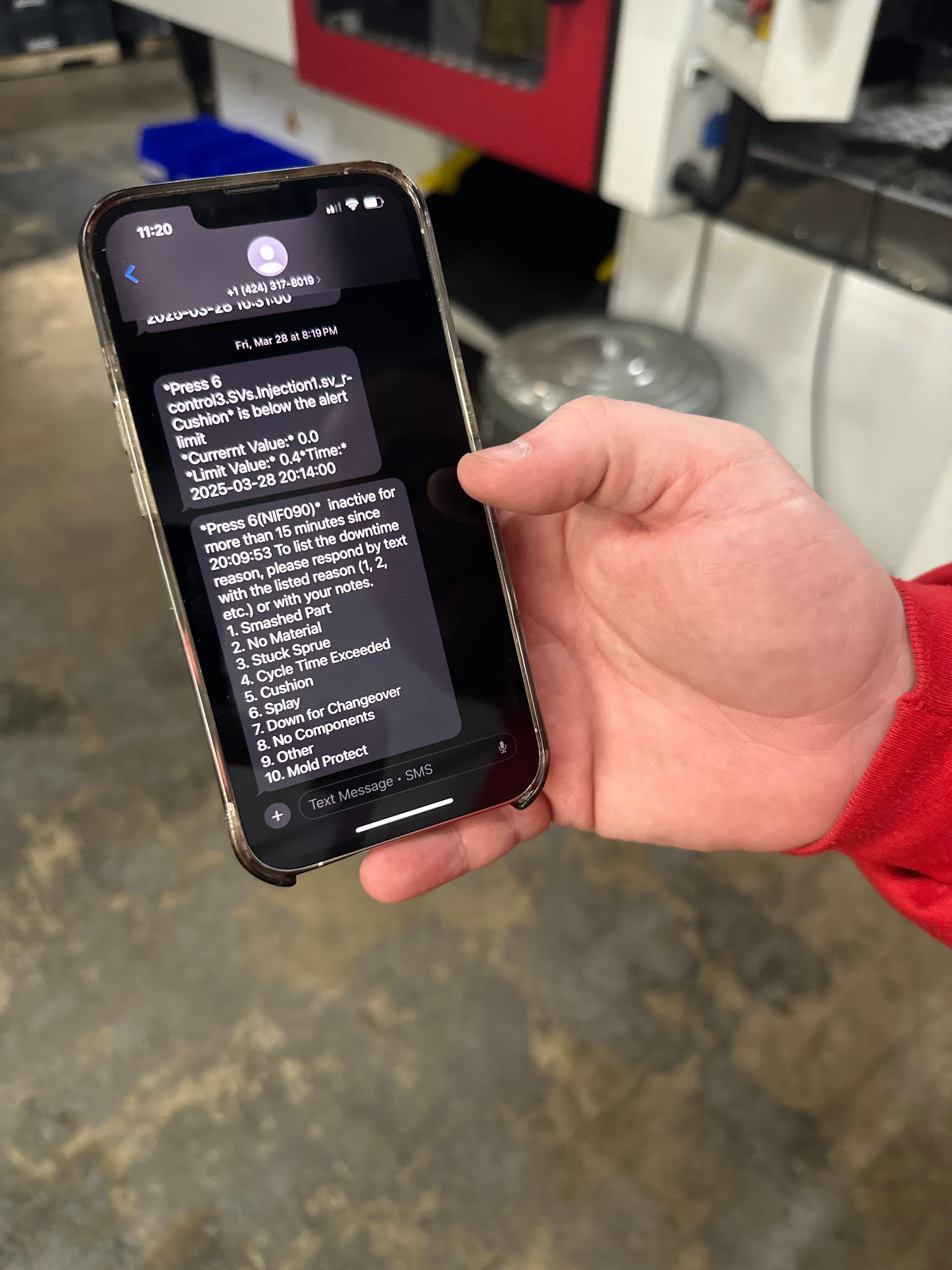

Pro Plastics Ohio enfrentó desafíos con el tiempo de inactividad no planificado y la calidad inconsistente de las piezas, lo que dificultó su capacidad de escalar la producción de manera rentable. La empresa necesitaba eliminar las ineficiencias en la configuración y el mantenimiento de moldes al tiempo que obtenía una mejor visibilidad del rendimiento de las herramientas.

ProPlastics

Estrategia e Implementación

La estrategia de SensFlo se centró en digitalizar el monitoreo de moldes y vincular los datos de rendimiento de las herramientas directamente a IQMS. La implementación incluyó sensores de presión de cavidad en tiempo real, reconocimiento automático de ID de molde y tablero que brindó a los operadores y supervisores acceso instantáneo a datos procesables.

Desplazar ->

Soluciones Utilizadas

Más historias de éxito

Hablemos

Queremos llevar tu empresa al siguiente nivel. Conversemos para ver cómo podemos ayudarte.

Correo electrónico

info@sensflo.aiTeléfono:

+1 (415) 622-5692Dirección:

21300 Victory Blvd #300, Woodland Hills, CA 91367, United States